Tin tức

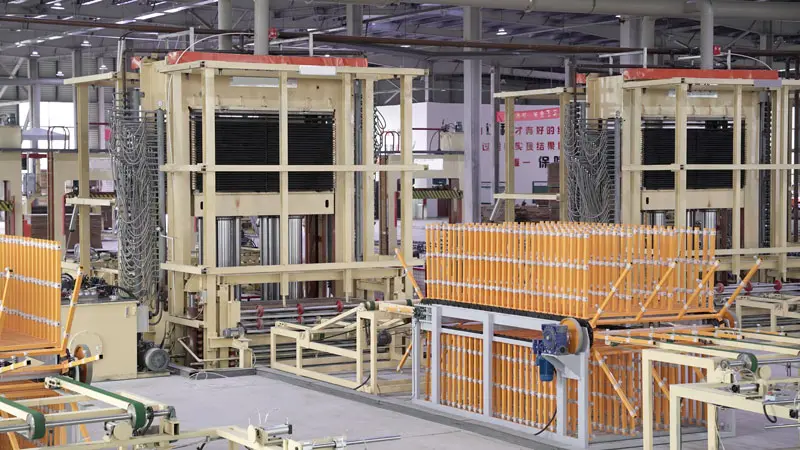

Bên trong dây chuyền sản xuất ván ép hiện đại: Tham quan toàn diện

Chào mừng đến với Blog của tôi!

Tôi rất vui vì bạn đã ghé thăm. Trước khi chúng ta đi sâu vào nội dung, tôi rất muốn được kết nối với bạn ngoài trang này. Trên mạng xã hội, tôi thường xuyên chia sẻ những hiểu biết sâu sắc về ngành, cập nhật sản phẩm và những khoảnh khắc hậu trường — hơn nữa, đây còn là một nơi tuyệt vời để chúng ta tương tác!

Theo dõi chúng tôi trên Facebook: Công ty TNHH Thiết bị tự động hóa Shandong Chuangxin

Hãy cùng nhau phát triển và giữ kết nối. Giờ thì, hãy cùng khám phá blog nhé — tôi hy vọng bạn thấy nội dung này bổ ích, hấp dẫn và thực sự giá trị.

Mục lục

Những điểm chính cần ghi nhớ

- Một lời giải thích đầy đủ, từng bước về cách một thiết bị hiện đại hoạt động. dây chuyền sản xuất ván ép xử lý các khúc gỗ thô thành các tấm ván thành phẩm

- Kiến thức chuyên sâu về kỹ thuật bóc lớp phủ, kiểm soát độ ẩm, ứng dụng keo, công nghệ ép, chà nhám và kiểm soát chất lượng.

- Nhiều phần lý thuyết bao gồm hình học lớp phủ, hóa học liên kết, phân loại bề mặt, đường cong nhiệt độ ép và nhiều hơn nữa.

- Số liệu thực tế từ nhà máy, tiêu chuẩn ngành và bình luận chuyên gia được tích hợp xuyên suốt.

- So sánh toàn diện giữa các phương thức sản xuất ván ép truyền thống và hiện đại.

- Phân tích chuyên sâu về tính bền vững, tự động hóa, hiệu quả năng lượng và giám sát thông minh.

- Bao gồm phần Hỏi đáp bằng ngôn ngữ tự nhiên được thiết kế cho các truy vấn tìm kiếm đàm thoại hiện nay.

Giới thiệu

Ngành công nghiệp ván ép đang chuyển mình nhanh hơn bao giờ hết. Sự tăng trưởng của ngành xây dựng toàn cầu, việc sử dụng gỗ kỹ thuật ngày càng tăng và sự bùng nổ trong sản xuất đồ nội thất lắp ghép tiếp tục đẩy nhu cầu ván ép lên cao. Các nhà máy hiện đại được trang bị công nghệ dây chuyền sản xuất ván ép tiên tiến hiện nay có thể sản xuất ra... 3.000–8.000 tấm mỗi ngày, Được tự động hóa đến mức độ không thể tưởng tượng nổi cách đây hai thập kỷ.

Hiểu cách vận hành các dây chuyền sản xuất này giúp các nhà sản xuất tối ưu hóa năng suất, người mua thiết bị đưa ra quyết định mua hàng sáng suốt và các chuyên gia trong ngành nâng cao chất lượng sản phẩm. Hướng dẫn chi tiết này đi sâu hơn các giải thích thông thường. Bạn sẽ khám phá không chỉ... Làm sao ván ép được làm nhưng Tại sao Mỗi giai đoạn đều quan trọng, các thông số kỹ thuật được sử dụng là gì, những khái niệm nào định nghĩa chất lượng sản phẩm và công nghệ đang định hình lại ngành sản xuất trên toàn thế giới như thế nào.

Thu nhận nguyên liệu thô: Nơi mà Dây chuyền sản xuất ván ép Bắt đầu

Lựa chọn và phân loại gỗ

Việc lựa chọn loại gỗ và cấp độ gỗ phù hợp sẽ quyết định độ bền của tấm ván, vẻ ngoài bề mặt và năng suất sản xuất.

Khái niệm: Phân loại theo cấp độ gỗ

Phân loại gỗ dựa trên đường kính, độ thẳng, mật độ mắt gỗ và các loại khuyết tật.

Gỗ loại cao cấp cho năng suất gỗ dán mặt ngoài cao hơn và ít phải sửa chữa hơn, trong khi gỗ loại thấp cấp thích hợp hơn cho lớp lõi.

Việc lựa chọn tối ưu giúp giảm thiểu lãng phí và tăng tổng lượng gỗ dán có thể tái sử dụng lên đến... 15–22%.

Điều kiện ghi nhật ký

Các khúc gỗ được làm nóng trước trong các bể nước nóng hoặc phòng xông hơi trong 8–12 giờ trước khi bóc vỏ.

Khái niệm: Làm mềm bằng nhiệt

Việc đun nóng làm mềm lignin, làm giảm lực cần thiết để bóc tách.

Gỗ đã qua xử lý tạo ra các lớp ván lạng phẳng hơn với ít vết nứt nhỏ hơn.

Nhiệt độ thay đổi tùy theo loài: ví dụ, cây dương ở mức 52–58°C, cây bạch đàn ở mức 65–72°C.

Các giai đoạn bóc vỏ gỗ trong dây chuyền sản xuất ván ép

Các loại máy bóc vỏ cây chính

- Máy bóc vỏ cây dạng vòng – Nhanh, lý tưởng cho các vườn cây có đường kính đồng đều

- Máy bóc vỏ trống – Tuyệt vời cho các loại gỗ hỗn hợp và kích thước khúc gỗ khác nhau.

- Máy bóc vỏ cây kiểu đập – Tỷ lệ bóc vỏ cao đối với các khúc gỗ thô

Khái niệm: Ma sát giữa vỏ cây và gỗ

Máy bóc vỏ cây loại bỏ vỏ cây bằng ma sát khác biệt, trong đó lớp vỏ ngoài bị bong ra trước lớp gỗ bên trong.

Lượng vỏ cây còn sót lại ít hơn giúp giảm mài mòn lưỡi dao và tránh các vết đen trên ván lạng.

Việc bóc vỏ cây hiệu quả có thể cải thiện độ sáng của ván lạng bằng cách... 5–7%.

Bóc lớp ván lạng: Công đoạn quan trọng nhất trong dây chuyền sản xuất ván ép

Cơ khí máy tiện quay

Máy tiện quay điều khiển bằng CNC định vị khúc gỗ áp sát dao bóc vỏ, bóc tách các lớp gỗ mỏng từ 0,8 mm đến 4 mm.

Khái niệm: Hình học bóc tách

Các thông số chính bao gồm:

- Góc lưỡi dao (thường là 20–22°)

- Lực ép thanh (được điều chỉnh theo độ dày lớp gỗ dán)

- Tốc độ quay (200–350 vòng/phút)

Hình dạng phù hợp giúp giảm thiểu hiện tượng gợn sóng, nứt vỡ và sự không đồng nhất về độ dày.

Các máy tiện điều khiển bằng động cơ servo hiện đại có thể duy trì độ chính xác độ dày ±0,05 mm.

Cắt veneer

Máy cắt tốc độ cao cắt các tấm ván lạng rộng thành các dải có chiều rộng chính xác.

Khái niệm: Tối ưu hóa cạnh

Thị giác máy tính xác định đường cắt tối ưu nhất để tối đa hóa lượng gỗ dán có thể sử dụng.

Việc cắt tỉa tối ưu giúp giảm lãng phí từ 8–12% và cải thiện tính đồng nhất khi xếp chồng.

Sấy khô ván lạng và kiểm soát độ ẩm

Hệ thống sấy trục lăn

Máy sấy trục lăn sử dụng luồng khí nóng tuần hoàn trong 10-20 vùng gia nhiệt để sấy khô ván lạng một cách hiệu quả.

Máy sấy dây chuyền

Thích hợp cho các loại gỗ mỏng và các loại gỗ dễ vỡ.

Khái niệm: Hàm lượng độ ẩm mục tiêu

Độ ẩm lý tưởng của lớp phủ veneer nằm trong khoảng từ 5–8% tùy thuộc vào loại keo dán.

Ván lạng sấy quá khô sẽ bị nứt trong quá trình ép; ván lạng sấy chưa đủ khô sẽ gây ra hiện tượng phồng rộp do hơi nước.

Máy quét độ ẩm tích hợp duy trì giám sát thời gian thực với độ chính xác ±0,3%.

Tiêu chuẩn đánh giá mức tiêu thụ năng lượng

Máy sấy ván lạng hiện đại tiêu thụ 650–900 kWh/m³, Trong khi đó, các hệ thống cũ hơn có thể vượt quá 1.200 kWh.

Tự động hóa phân loại và xếp hạng ván lạng

Chấm điểm thủ công so với chấm điểm bằng AI

Phân loại thủ công dựa vào người vận hành được đào tạo bài bản.

Hệ thống thị giác tự động phát hiện các khuyết tật với độ chính xác >95%.

Khái niệm: Nhận diện khuyết tật

Hệ thống AI phân tích:

- Nút thắt

- Lỗ

- Sự đổi màu

- Chia đôi

- bóng đường keo

- các khoảng trống lõi

Điều này đảm bảo lựa chọn lớp veneer mặt chính xác, cải thiện chất lượng bề mặt cho ván ép dùng trong sản xuất đồ nội thất.

Ứng dụng keo: Liên kết các lớp trong dây chuyền sản xuất ván ép hiện đại

Dụng cụ phết keo giúp dàn đều keo trước khi ép.

Hệ thống keo dán thông thường

- UF (Urê Formaldehyde) – sử dụng trong nhà

- MUF (Melamine-Urea Formaldehyde) – chống ẩm

- PF (Phenol Formaldehyde) – cấp độ kết cấu/ngoại thất

Khái niệm: Tốc độ lan tỏa của keo

Tỷ lệ trải đều ảnh hưởng đến độ bền liên kết, thời gian in và chi phí.

Mức giá lý tưởng:

- 120–160 g/m² cho ván ép tiêu chuẩn

- 150–180 g/m² dành cho các sản phẩm chống ẩm

Kiểm soát chính xác giúp giảm lượng keo thải ra lên đến... 25%.

Ép lạnh: Vì sao phương pháp này cải thiện chất lượng sản phẩm cuối cùng

Ép nguội tạo thành một tấm vật liệu ổn định trước khi ép nóng.

Khái niệm: Phân bố áp suất

Áp suất đồng đều giúp loại bỏ các bọt khí và làm thẳng các lớp ván ép.

Lực ép nguội điển hình nằm trong khoảng từ 0,6–1,2 MPa.

Ép nguội tốt hơn đồng nghĩa với việc giảm thiểu các lỗi tách lớp ở các tấm thành phẩm.

Ép nóng: Hình thành sức mạnh cốt lõi trong Dây chuyền sản xuất ván ép

Hai loại máy in chính

- Máy ép nhiệt nhiều lỗ – phổ biến nhất, sản xuất theo lô

- Ép nóng liên tục – Nhà máy tốc độ cao, chất lượng cao

Khái niệm: Mô hình Nhiệt-Áp suất-Thời gian (HPT)

Một chu trình ép hoàn hảo cần có:

- Nhiệt độ: 110–150°C

- Áp lực: 1–1,8 MPa

- Thời gian: 3–8 phút

Quá trình liên kết ngang của nhựa kết dính ở nhiệt độ và áp suất cao (HPT) thích hợp tạo ra liên kết có độ bền cấu trúc cao.

Đường cong nhiệt độ ép

Đường cong ba pha điển hình:

- Giai đoạn gia nhiệt

- Giai đoạn liên kết (Nhiệt độ tối đa được duy trì)

- Giai đoạn làm mát/giảm áp suất

Cắt tỉa, định cỡ và chất lượng cạnh

Máy cưa panel loại bỏ các cạnh thừa và cắt tỉa theo kích thước tiêu chuẩn.

Khái niệm: Dung sai kích thước

Các nhà máy tốt đạt được ±1 mm sự thay đổi về chiều dài/chiều rộng và ±0,2 mm về độ dày.

Cắt tỉa chính xác giúp cải thiện hiệu suất trong các quy trình gia công tiếp theo, chẳng hạn như gia công CNC.

Chà nhám bề mặt và hiệu chỉnh

Máy chà nhám băng tải rộng giúp đạt được độ chính xác về độ dày cuối cùng.

Khái niệm: Chỉ số đồng nhất bề mặt

Thiết bị này đo độ phẳng bề mặt và sự biến đổi độ dày.

Ván ép chất lượng cao vẫn giữ được chất lượng tốt. 0,15–0,25 mm sự khác biệt về độ dày.

Tiêu chuẩn kiểm soát chất lượng trong Dây chuyền sản xuất ván ép

Kiểm tra cơ khí

- MOE (Modulus of Elasticity - Mô đun đàn hồi): 4.000–7.500 MPa điển hình

- MOR (Modulus of Rupture): 30–60 MPa

- Độ bền cắt của liên kết: Độ bền tối thiểu 1,0–1,8 MPa đối với ván ép kết cấu.

Kiểm tra bằng mắt thường

Các thanh tra viên kiểm tra:

- Khoảng trống cốt lõi

- Tách lớp

- Bóng tối của Bond

- Sự chồng chéo

- Ấn vào các vết phồng rộp

Khái niệm: Sự lan truyền khuyết tật

Các lỗ rỗng ở lõi tạo ra các điểm tập trung ứng suất.

Các điểm này lan rộng dưới tác dụng của tải trọng, làm giảm độ bền uốn lên đến... 35%.

Truyền thống so với hiện đại Dây chuyền sản xuất ván ép So sánh

Dòng truyền thống

- Công việc lao động chân tay nặng nhọc

- Tỷ lệ phục hồi lớp phủ thấp

- Kiểm soát độ ẩm không nhất quán

- Tỷ lệ lỗi cao hơn (lên đến 12–15%)

Dây chuyền tự động hiện đại

- Phân loại bằng AI-Vision

- Bóc vỏ bằng servo

- Định lượng keo tự động

- Ép nóng liên tục

- Hệ thống QC thời gian thực

Những điểm khác biệt chính về hiệu năng

Những đường nét hiện đại mang lại sự cải tiến:

- Năng suất bởi 20–25%

- Hiệu quả lao động theo 40–60%

- Liên kết nhất quán bởi 30–40%

Đổi mới về môi trường và phát triển bền vững

Keo dán phát thải thấp

Các nhà máy sử dụng nhựa cấp E0/E1 đáp ứng tiêu chuẩn này. Tiêu chuẩn EN 717-1.

Tận dụng ván lạng không chất thải

Thức ăn thừa sẽ trở thành:

- Ván dăm

- Nhiên liệu sinh khối

- Khối pallet

Khái niệm: Sử dụng tuần hoàn

Tối đa hóa giá trị gỗ và giảm chi phí xử lý chất thải.

Phục hồi năng lượng

Bộ trao đổi nhiệt thu hồi năng lượng từ máy sấy và máy ép.

Giảm tổng nhu cầu năng lượng bằng 20–35%.

Công nghiệp 4.0 và Tự động hóa thông minh trong Dây chuyền sản xuất ván ép

Công nghệ giám sát hiện đại

- Máy quét độ ẩm hồng ngoại

- Máy tiện điều khiển bằng servo

- Người chấm điểm lỗi AI

- Đồng hồ đo lượng keo sử dụng theo thời gian thực

- Bảng điều khiển sản xuất dựa trên đám mây

Khái niệm: Tối ưu hóa dựa trên dữ liệu

Việc liên tục phản hồi dữ liệu giúp cải thiện năng suất và giảm thời gian ngừng hoạt động của máy móc.

Các nhà máy áp dụng Công nghiệp 4.0 thường đạt được nhiều lợi ích hơn. 5–12% Tăng năng suất mà không cần máy móc mới.

Các chuẩn mực và xu hướng thị trường toàn cầu

- Khu vực châu Á - Thái Bình Dương dẫn đầu về sản lượng, chiếm tỷ trọng lớn. trên 65% sản lượng toàn cầu

- Các nhà máy sản xuất ván ép tự động hiện nay có mức trung bình như sau: 3.000–5.000 tờ/ngày

- Nhu cầu ván ép dùng cho sản xuất đồ nội thất tăng 8–121 tấn/năm.

- Nhu cầu về ván ép có hàm lượng formaldehyde thấp đang gia tăng trên toàn cầu, được thúc đẩy bởi yếu tố bền vững.

Thông tin chuyên gia

Tiến sĩ Elaine Harper, Nhà nghiên cứu vật liệu composite gỗ

“Kiểm soát độ ẩm là yếu tố quan trọng nhất ảnh hưởng đến chất lượng ép nóng.”

Mark Ellison, Chuyên gia tư vấn công nghệ gỗ công nghiệp

“Các dây chuyền sản xuất ván ép hiện đại được xây dựng dựa trên sự tích hợp – máy móc phải giao tiếp với nhau, chứ không chỉ đơn thuần là vận hành.”

Phần kết luận

Dây chuyền sản xuất ván ép hiện đại là một hệ thống tinh vi, được tối ưu hóa cao, kết hợp kỹ thuật, hóa học, tự động hóa và độ chính xác của máy móc. Mỗi giai đoạn—từ bóc vỏ đến ép—đều rất quan trọng để tạo ra ván ép đáp ứng các tiêu chuẩn hiệu suất toàn cầu.

Nhờ những cải tiến trong phân loại bằng trí tuệ nhân tạo, ép nóng liên tục, thu hồi năng lượng, kiểm soát keo tự động và giám sát thông minh, ngành sản xuất ván ép đang phát triển nhanh chóng. Những tiến bộ này mang lại cho các nhà máy năng suất cao hơn, chất lượng sản phẩm ổn định hơn, giảm thiểu chất thải và sản xuất bền vững hơn—đảm bảo khả năng cạnh tranh trong thị trường toàn cầu đầy thách thức.

Câu hỏi thường gặp

Thông thường có bao nhiêu máy trong một nhóm đầy đủ dây chuyền sản xuất ván ép?

Thông thường có 8-12 bộ phận chính bao gồm máy bóc vỏ cây, máy tiện, máy sấy, máy phết keo, máy ép nguội, máy ép nóng, máy cưa và máy chà nhám.

Một dây chuyền tự động cần bao nhiêu công nhân?

Các đường nét hiện đại chạy theo 8–12 người vận hành mỗi ca làm việc.

Năng lực sản xuất thông thường hàng ngày là bao nhiêu?

Cây cỡ trung bình: 600–1.200 tờ/ngày

Các cơ sở lớn: 3.000–5.000+ tờ/ngày

Những loại ván lạng nào được dùng cho ván ép?

Độ dày thường dao động từ Từ 0,8 mm đến 4 mm, Tùy thuộc vào ứng dụng.

Liệu tự động hóa có đáng với chi phí bỏ ra?

Đúng vậy, tự động hóa thường mang lại lợi ích về mặt kinh tế. 18–30 tháng Nhờ năng suất cao hơn và chi phí nhân công thấp hơn.

Tin tức mới nhất

Ngày 27 tháng 1 năm 2026

Khám phá 6 cách sử dụng thông minh ván ép gỗ bạch dương để nâng cấp…

Ngày 27 tháng 1 năm 2026

Muốn có vẻ ngoài cao cấp mà không lãng phí? 4 sản phẩm thân thiện với môi trường này…

Ngày 26 tháng 1 năm 2026

Khám phá 6 quy trình thiết yếu trên tấm ép để giảm thiểu lỗi và…